前回は基本設計フェーズぐらいのハーネス設計を淡々と述べていきました。

今回は打ち上げまで行ければよいかと思っています。

それでは、Let’s go!

詳細設計フェーズ移行のハーネス設計

基本設計フェーズまでで、機器配置を含めて、だいたいの設計が終わるのがほとんどでしょう。

基本設計フェーズといえど、すべての組織で同様のフェーズを辿るわけではないので、適度にアレンジしてもらえればと思います。

さて、ハーネスのルーティングが決まっても、すぐさまハーネスを製造することはありません。

なぜか、他の設計が終わっていないため、ハーネスを製造することができないからです。

製造しないのになぜある程度のハーネスルーティングを決めていたのか、ちゃんと理由があります。

- ハーネスの長さ

- ハーネスの線種

- コネクタ

これらの情報は、ハーネスを購入するために必要となります。

宇宙用の具材はリードタイムが長いのです。

宇宙用でなければ気にする必要はないのですが、宇宙用を購入するためにはリードタイムを見ておく必要があります。

リードタイム:発注から納品までに必要な時間

宇宙用具材は特殊ですので、手元に来るのに時間が掛かります。

また、世界的に原材料が不足していたり、価格の高騰に影響を受けます。

銅線は最たるもので、樹脂材料もたまに影響を受けます。

さらに、試験の時に必要になります。

単体試験、連結試験、連動試験、サブシステム試験など、様々な呼ばれ方をしたりしなかったりするのですが、この時に実物と同じピンアサイメントのハーネスが必要になります。

もちろん地上試験用なので宇宙用である必要はありませんし、次号以降再利用することもできます。

ピンアサイメントが基本設計フェーズで必要だといったのはこのためです。

これらの試験が終わった後、ハーネス設計側に試験結果を反映したピンアサイメントが提供されることが理想です。

これら試験結果を反映してピンアサイメントを確定していきます。

試験結果の反映はピンアサイメントだけではなく、ハーネスやコネクタをシールド付きにするか、クロス配線にするのかといったノイズ対策の有無を取り入れていきます。

試験結果を反映して配線や機器配置の再検討もしていきます。

忘れてはいけないハーネス設計の重要箇所

詳細設計フェーズの終盤では製造一歩手前に入るため、ここで再びハーネス設計を始めることになります。

実装を意識して配線していきます。

ハーネス設計で忘れてはいけない部分があります。

- フライトコネクタ

- 太陽電池セルからの電力配線

- 通信ケーブル

上記3つは注意しておく必要があります。

フライトコネクタ(宇宙機で打上げ(フライト)に供するコネクタ)はロケット側のインターフェースと関わります。

打上げ時に宇宙機起動や充電などのシステムとつながる箇所になります。

ハーネス設計では機器間での作業が多いため、注力してしまうところがあり、後に設計しがちです。

配線を検討する上で、ロケット側との調整が必要にもなります。

ロケット側から指定されていれば、それに合わせたコネクタを用意しておく必要もあります。

開発組織では収まらない別の組織とのインターフェースであるため、何度も確認される部分でもあるので注意が必要です。

太陽電池セルや通信ケーブルは、展開機構や駆動機構があるため、余長がどこまで必要かを考慮しておきましょう。

断線や被覆が切れたり、駆動範囲にケーブルがあるために想定の駆動ができなくなったり、ケーブルが強いためテンションが掛かり展開速度や駆動速度が遅くなりラッチ機構が不十分な時になってしまうことなどの注意が必要です。

通信ケーブルは、断線などはもちろんですが、通信信号の減衰があるため必要以上に曲げを発生させないようにしておかなければいけません。

ハーネスボードで考えてみる

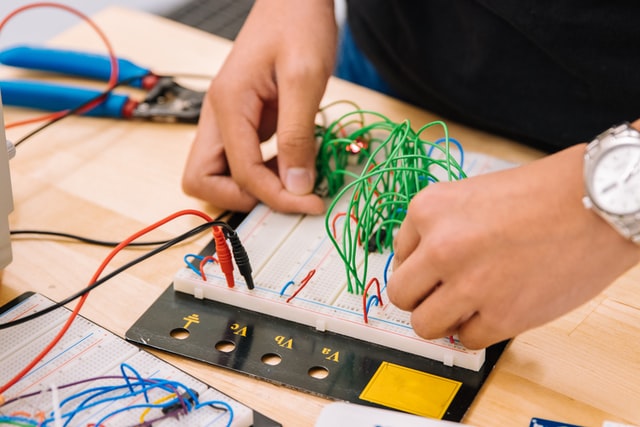

最近の流行りは、3DCADから検討しているようですが、ハーネスボードでも検討し始めることもあります。

ハーネスボード:人工衛星の実物あるいは実物大の構造を模擬(モデル)化して、実際にハーネスを配線して、ケーブル長さを確認するものです。最終的には実際に人工衛星に使用するハーネスを配線します。配線後は、ハーネスの束を結束して実際の人工衛星に移植するために使用される。コネクタ場所も模擬します。実物大人工衛星を模擬することもありますが、1枚の板上に模擬する場合もあります(WEB上では板状で模擬されている)。

ハーネスボードは打上げないので金属製や木製、樹脂などさまざまな形で模擬されます。

キューブサット級ではハーネスが複雑ではないため使用されることが少ないですが、50㎝級の人工衛星から使われることもあります。

ハーネスボードは人工衛星のハーネス製造時に使用されると同時にハーネスの保管箱としても使用されます。

ハーネスは配線しないととても長いケーブルであり、保管場所が難しくなります。

何メートルもの長さにもなる場合があり、下手に巻くと絡まって再製作してしまうことになります。

保管場場所に困るため、製造を後回しにすることもあります。

ハーネスを実装する維持設計フェーズ

ハーネス設計は単純作業ではあるが、複雑で時間のかかる作業です。

ピンアサイメントの情報と接続するコネクタ、線材があれば製造可能です。

組織外の外注に出すことも可能です。

もしかすると、多くの組織では外注中心で進めているかもしれませんが、配線間違いは宇宙業界でなくともよく発生します。

配線間違いがなくともピンアサイメント間違いや、大本の信号が間違っていたなんてことも発生します。

機器単体の試験やサブシステム試験、システム試験で十分に確認しておく必要があります。

もしかすると、同型の機器(例えばホイール)が1,2,3、4機搭載されていたとして、制御機器の回路設計の間違いで機器1に命令していた信号が機器3で出力されてしまうなんて言うことが発生してしまいます。

人間が間違うものだという前提で試験をしていくのですが、実際間違ったときは何が間違っていたのか確認する必要があります。

そのためにもピンアサイン表ならびにハーネス設計の源泉を作成しておくことをお勧めしておきます。

実際の実装に関しても、3DCAD上で完全に再現できなかったハーネスにより、太さや曲げ易さから、設計とは多少ずれてしまう位置に配線しなければならないこともあります。

成人男性の腕以上も太くなるケーブルの束をどのように配線するのか、ある程度の余長をもって設計しましょう。

機器配置だけでは抜けてしまうハーネスルーティングは、詳細設計や維持設計フェーズ段階でバランスを取る必要があるため、非常に制約が多く、センスもいる作業なのですから。

参照文献

CABLE AND HARNESS

https://workmanship.nasa.gov/lib/insp/2%20books/links/sections/401%20General%20Requirements.html