電子機器内部では振動試験により基板のリード線が破損、切断される

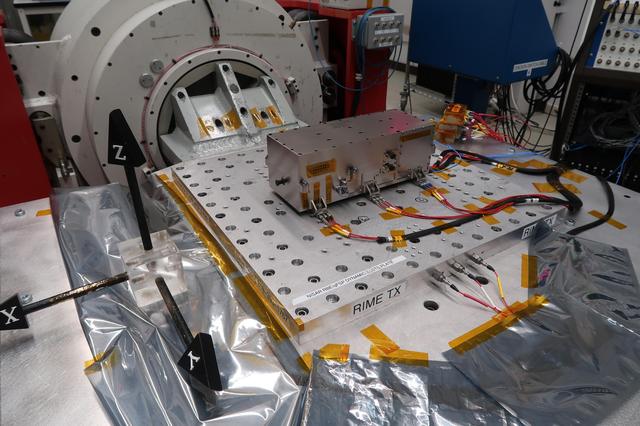

https://images.nasa.gov/details-PIA24024

NASAの基準(スタンダード)の中には、リード線、ハーネスやケーブルの設計に対する規定があります。

ロケットの打上げ振動によりリード線に負荷が加わり、破損や切断が発生しないための規定です。

どの程度間隔で基板や筐体に固定していくのか決めています。いわゆる組織内規定です。

NASAに関わる宇宙機を製造する場合は、NASAの基準に則っていなければ、載せられません。

基準に則って製造されているかを確認することが振動試験であり、ワークマンシップの確認です。

そしてこの事例では、おそらく振動試験をしなければ、打上げ中に壊れていたことでしょう。

リード線の切断を防ぐ方法

- 重量や曲がり半径、ハーネスルーティングの空間によりますがリード線の線形を太くする。

- 余長を考慮し、張力が掛からない様に結束バンド(インシュロック)や接着剤で筐体や基板に固定する。固定の際は、筐体が開封・閉口できるか考慮する。

- 複数のケーブルがある場合は、バラけないように結束糸などでまとめる。

- 基板やコネクタといったケーブルの端部に注意して固定する。

- ありものの工具ではなく、仕様にあった製造工具を使用する。

概要・発生タイミング

バッテリーの振動試験中に、ヒートシンクに取付けられていたパワーデバイスのリード線が破損したことが報告されています。

故障した部品は、繰り返した動きとたわみと一致する損傷のパターンをが確認できました。

繰り返した動きやたわみなどの不要な動きの主な原因は、ヒートシンクがプリント配線基板に対して結合されておらず、「浮く」設計で承認されたことに起因していました。

処置

処置として、ヒートシンクとプリント配線基板を機械的に結合する設計変更により、振動試験中のリード線の不具合の発生率が大幅に減少しました。

また、サンプル機器の目視検査では、機器のリード線製造工程において決められた工具ではなく、多数のリード線で未承認の工具を使用したことでリード線の破損と切断されたものであることを示した痕跡が残されていました。

製造メーカーとの話し合いで、リード線を成形するためのに適切な手順で、適切な工具をするようにしました。

その後、ケーブル(被覆)の破損や跡がなく、きれいなリードを得ることができました。

Lessons Learned

- 振動試験によって振動に曝される電子部品の製造では、不十分な機械的設計及び承認されていない製造工程や製造工具の使用は、リード線に負荷を掛けることとなり、破損及び切断する可能性を発生させます。

Lessons Learnedを受けての推奨事項としては次の通りです。

|

|

最後に

宇宙機に関わらず、振動試験によるリード線の切断は色々なところで発生します。

装置の設置場所によっては、外部からの継続した振動により、一部のリード線に損傷が発生し、故障してしまうなんてことも発生します。

振動試験では内部のリード線、ケーブルもですが、加速度センサやリファレンス用のセンサーのケーブルも加振で揺れるため、治具との接触部分で切断してしまうこともありため、注意が必要です。

宇宙機のロケット振動の負荷は、ほんの数分です。

しかし、一般産業に使用される装置は、数年単位で振動に曝されます。

たまに、一般産業製品の方が長期的な振動に対する評価は、厳しい必要があるのではないかと考えてしまいます。

Lessons Learned

Lessons Learnedとは、組織(に関わらないですが)において業務を遂行した上で得られた教訓(学んだ教訓)のことを指しています。

得られた教訓というと、失敗や不具合だけを想像しがちではありますが、成功したことについても教訓としてあげられます。

Lessons Learnedは同じ失敗を繰り返さないようにすることと、計画が順調に進んだ成功要因を共有することの2つがあります。

NASAで公開されているNASA Lessons Learned Steering Committee(LLSC)から、宇宙業界に限らず、工業製品でも適用できそうなLessons Learnedを集めています。

参考サイト

NASA Lessons Learned

https://www.nasa.gov/offices/oce/functions/lessons/index.html

NASA Lessons Learned Steering Committee(LLSC)

Vibration-Induced Failures of Electronic Component Leads as a Result of Improper Mechanical Packaging Design