今回は金属3Dプリンタにより製造する部品を使用するうえでの考え方をまとめました。

目次

金属3Dプリンタで許容できないもの

公差とは許容誤差のことを言います。

もっというと、2つ以上の部品を組み合わせたときに、ちゃんと組み付けることができる形をしているのかの範囲になります。

許容誤差が0のものは、寸分狂わない正確なものになります。

物体として、機械加工にしろ、人間の手にしろ、正確なものを作るのはとても難しく、デジタルのような0と1で分けられないアナログな世界です。

そんな中で、3Dプリンタをロケットに使用しているのかを考えるときに、2つの大きな問題が思い浮かびます。

1つは大きさ、2つは公差です。

大きさについては現在の工法では解決する手段があります。

ロケットの材料は強度や耐久性の問題で、金属部品であることが多いのです。

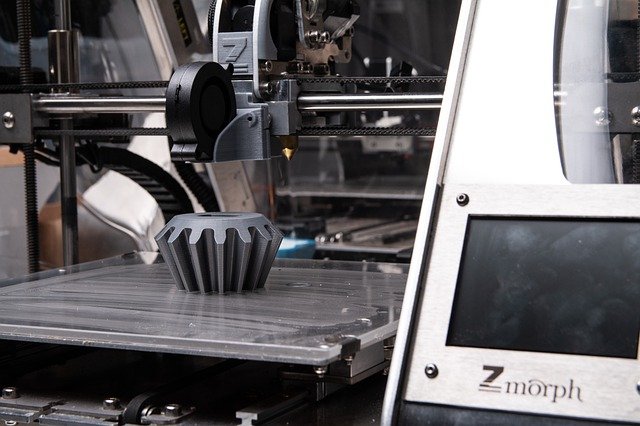

3Dプリンタの場合、かつて金属加工では、切削、放電がメインであり、その場合は削る部品より大きい加工機械を用意する必要がありました。

しかし現在は、Additive Manufacturing(AM)と呼ばれる材料を積層して組み合わせる方式で解決することができました。

かつての切削加工のような大規模な機械に部品を放り込むのではなく、切削加工機に比べて中規模なサイズあるいは同等のサイズの機械で、小さいものから大きいものも積層技術で製造することができます。

これが実は切削機械(除去工法)よりも比較的公差の面で優れていることもわかってきています。

もちろんメリットデメリットがあり、小さく、微細な加工は、切削工法の方が有利なので、工法や機械での使い分けは必要になります。

クリティカルな部品といっても、強度がクリティカルなのか、形状がクリティカルなのかにより3Dプリンタの種類を変えることで対応していきます。

それでも金属3Dプリンタ自体の製造公差が発生します。

どのような工法を使用しても金属3Dプリンタ自体に製造公差は発生します。

そこでどうするのか。

簡単です、公差を受け入れる・許容するのです。

もちろん研究や機器開発の中で、高い精度が可能となる技術や条件を見つけるのもいいのですが、それよりも発生する製造公差を受け入れたうえで設計することになります。

多くの場合、製品として完成させる上で、ちゃんと組み付けることができる部品が必要最低限で、気を付ける必要がある部分です。

そのうえで金属3Dプリンタが使える部品は次の通りです。

- それなりの形状精度

- それなりの強度

- 単一の材料

- 個々に外注に出していたら時間とコストかかかる

- ほかの組み付ける部品で精度のカバーができる

- 溶接が多い

それなりと表現しているのは、使用している製品、場所、目的によって変わるためです。

以上の条件と、金属3Dプリンタに関する知見、製造時の歪みや外観を含めて使える部品を選定していく必要があります。

ロケットと金属3Dプリンタ

ロケットだけを考えるのであれば、エンジンの出力から搭載可能な重量が推定でき、打ち上げる推進剤の重量も合わせたペイロードが決まってくることから、重量が許容できれば、3Dプリンタを使用することが可能となります。

重量は重要な要素で、厳しい設計の場合、エンジンの能力から、手作業にてボディを含めた重量を削り落とす場合があるからです。

また、現在、定期的に打ち上っているロケットで3D プリンタが使用されているものは、実証、実験の知見を積んだ形状、材料のものを3Dプリンタにより製造しているだと考えています。そもそも3Dプリンタで製造する前の形状、材料で成功しなければ、3Dプリンタで成功することは条件出しにかなりの時間がかかる可能性が高いからです。

そこまでして、それなりに高い設備である3Dプリンタを使用していることで得られる効果の一つは溶接部分を減らすことだと考えています。

一品ものあるいは、巨大な建造物の溶接作業およびその検査が難しく時間がかかるからです。

溶接の検査には、ある程度の技能を持っていてもボイド(空隙)と呼ばれるが発生する可能性があります。

それが巨大な対象であればあるほど、部品が多くなり、溶接自体とその検査にかかります。

実際その溶接場所はどこかというと、推進機器や推進薬タンクおよび菅、エンジン部品といった長かったり、曲線であったりと複雑に組み合わさった場所に使用されます。

ちなみに、溶接と言われて造船を思い出し外気と接するボディも溶接すると考えているかも入れませんが、そんなことはありません。

打上げの際に発生する荷重から、ボディは溶接だけでは強度が持たないため、ボルト止めが基本となります。もちろん、隙間を塞ぐことに使っているかもしれませんが。

なので、ロケットでは荷重が大きく加わる場所に溶接が使用されることはとても少ないです。

荷重が加わらないロケットのボディで囲まれたものが、推進薬タンクをはじめ、推進薬が通る管やエンジン部分に使われているのです。

それが、一部ですが3Dプリンタに置き換わっているのが現在のロケットの事情の一つです。

3Dプリンタで推進薬タンクを製造する

3Dプリンタの条件には、一度、実物を製造し、それを読み取り造詣ができたところで、製造時の重量(自重)や熱的な歪みを考慮し、補正した条件を検討する必要があります。

巨大であればあるほど、重量(自重)や熱の歪みを考慮することが難しくなります。

といっても、一部のメーカーでは現時点では推進薬タンクの製造まで可能になっています。推進薬タンクは、ロケットのボディで囲まれているため、強度が他の部分よりも低くなり、ロケットの重量を削減する項目となりやすいのですが、なかなか驚きとも言えます。(ロケットの設計思想の違いによるものなのかもしれませんが)

3Dプリンタにより溶接部分が減り、部品点数が減っていくことで、故障モードもコストも減っていきます。

映像の情報では、タンクから推進薬出る管といった小さいものまでは十分な精度を出すことができていませんが、それでもタンク製造だけでも製造時間もかなり抑えられていることが分かっています。

実現可能かわかりませんが、アメリカのベンチャーであるRelativity Spaceがロケット丸ごと3Dプリンタで製造するという実証も行おうとしています。

日本国内でも、国産ロケットH3のエンジン部分で3Dプリンタの技術が使われようともしています。

推進薬タンクに手を付けていないのは、やはり重量の削減対象になりやすかったり、打ち上げるためのペイロードにより使用される推進薬タンクの形状(搭載容量)も微妙に変わるのかもしれませんね。それよりは共通化されているエンジン部品の方が効果が高いと考えているのかもしれません。

どうなんでしょうかね。

また、ロケット以外でも溶接技術が使われる造船技術でも、すでに3Dプリンタが使用されています。

参考文献

金属 3Dプリンターとは?製造する際のメリットや作れるものを解説!

https://www.jampt.jp/column/1097/

NASA、3Dプリンタで作ったロケットエンジン部品の試験に成功

https://japan.cnet.com/article/35069501/

宇宙へ挑戦、溶接の力

https://www.sanpo-pub.co.jp/topnews/2021/0210022173.html

溶接接合教室実践編 航空・宇宙「材料編」 溶接学会誌

http://www-it.jwes.or.jp/lecture_note/pdf/public/jissen/10-2.pdf

H-ⅡB ロケットタンク構造の高信頼性化

https://www.mhi.co.jp/technology/review/pdf/425/425234.pdf

たった3日で大型船の3Dプリントに成功!ギネス記録の米国メイン大学

https://makerslove.com/24852.html

Giant Satellite Fuel Tank Sets New Record For 3-D Printed Space Parts

LOCKHEED MARTIN PRODUCES ITS LARGEST 3D PRINTED PARTS FOR SPACE

Relativity Space 3D Prints 11-Foot-Tall Fuel Tank with Stargate 3D Printer

https://3dprint.com/231703/relativity-space-3d-prints-fuel-tank/

https://www.nttd-es.co.jp/magazine/backnumber/no97/no97-specialreport.html

3D プリンターでロケットエンジンを作る

航空宇宙業界における3Dプリンターの活用

https://news.sharelab.jp/practice-space/